高速數控鑽床刀具的種類及刃磨方法

作(zuò)者:華正機(jī)械 發布時間:2023-12-20 15:18:27 浏覽次數:197次

1.數控鑽床刀具的種類

常用的鑽頭主要有麻花鑽、扁鑽、中心鑽、深孔鑽和套料鑽。擴孔鑽和锪鑽雖不能在實體(tǐ)材料上鑽孔,但(dàn)習慣上也将它們歸入鑽頭一類。

以麻花鑽爲例做個簡介:

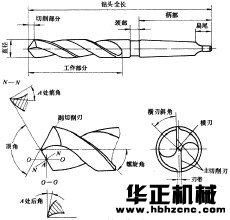

1.麻花鑽的結構要素 :它由作(zuò)業有些、柄部和頸部組成。

(1)作(zuò)業有些:麻花鑽的作(zuò)業有些分(fēn)爲切削有些和導向有些。

①切削有些:麻花鑽可(kě)看(kàn)變成兩把内孔車刀組成的組合體(tǐ)。。而這兩把内孔車刀有一實心有些——鑽心将兩者聯成一個整體(tǐ)。鑽心使兩條主切削刃不能直接相(xiàng)交于軸心處,而相(xiàng)互錯開,使鑽心構成了獨立的切削刃——橫刃。因而麻花鑽的切削有些有兩條主切削刃、兩條副切削刃和一條橫刃。麻花鑽的鑽心直徑取爲(0.125~0.15)do(do爲鑽頭直徑)。爲了進步鑽頭的強度和剛度,把鑽心做成正錐體(tǐ),鑽心從(cóng)切削有些向尾部逐步增大(dà),其增大(dà)量每100mm長度上爲1.4~2.0mm。兩條主切削刃在與它們平行的平面上投影(yǐng)的夾角稱爲鋒角2φ。

規範麻花鑽的鋒角2φ=118°,此時兩條主切削刃呈直線;若磨出的鋒角2φ>118°,則主切削刃呈凹形;若2φ<118°,則主切削刃呈凸形。

②導向有些:導向有些在鑽孔時起引導作(zuò)用,也是切削有些的後備有些。

導向有些的兩條螺旋槽構成鑽頭的前刀面,也是排屑、容屑和切削液流入的空間。螺旋槽的螺旋角β是指螺旋槽最外緣的螺旋線展開成直線後與鑽頭軸線之間的夾角,如(rú)圖7-34所示。愈靠近鑽頭中心螺旋角愈小。螺旋角β增大(dà),可(kě)獲得(de)較大(dà)前角,因而切削輕快(kuài),易于排屑,但(dàn)會削弱切削刃的強度和鑽頭的剛性。

導向有些的棱邊即爲鑽頭的副切削刃,其後刀面呈狹隘的圓柱面。規範麻花鑽導向有些直徑向柄部方向逐步減小,其減小量每100mm長度上爲0.03~0.12mm,螺旋角β可(kě)減小棱邊與工(gōng)件(jiàn)孔壁的沖突,也構成了副偏角。

(2)柄部:柄部用來(lái)裝夾鑽頭和傳遞扭矩。鑽頭直徑do<12mm常制成圓柱柄(直柄);鑽頭直徑do>12mm常采用圓錐柄。

(3)頸部"頸部是柄部與作(zuò)業有些的連接有些,并作(zuò)爲磨外徑時砂輪退刀和打印标記處。小直徑鑽頭不做出頸部。

(1)基面和切削平面

在分(fēn)析麻花鑽的幾許角度時,弄清楚鑽頭的基面和切削平面。

①基面:切削刃就(jiù)任一點的基面,是通過該點,且垂直于該點切削速度方向的平面,。在鑽削時,如(rú)果忽略進給運動,鑽頭就(jiù)隻有圓周運動,主切削刃上每一點都(dōu)繞鑽頭軸線做圓周運動,它的速度方向就(jiù)是該點地點圓的切線方向。

②切削平面:切削刃就(jiù)任一點的切削平面是包含該點切削速度方向,而又切于該點加工(gōng)表面的平面。切削刃上各點的切削平面與基面在空間相(xiàng)互垂直,并且其方位是變

(2)主切削刃的幾許角度,

①端面刃傾角:爲便利起見(jiàn),鑽頭的刃傾角通常在端平面内表示。鑽頭主切削刃上某點的端面刃傾角是主切削刃在端平面的投影(yǐng)與該點基面之間的夾角。

②主偏角:麻花鑽主切削刃上某點的主偏角是該點基面上主切削刃的投影(yǐng)與鑽頭進給方向之間的夾角。因爲主切削刃上各點的基面不一樣,各點的主偏角也随之改變。主切削刃上各點的主偏角是變化的,外緣處大(dà),鑽心處小。

③前角 :麻花鑽的前角 是正交平面内前刀面與基面間的夾角。

因爲主切削刃上各點的基面不一樣,所以主切削刃上各點的前角也是變化的,前角的值從(cóng)外緣到鑽心鄰近大(dà)約由+30°減小到-30°,其切削條件(jiàn)很差。

④後角 :切削刃就(jiù)任一點的後角 ,是該點的切削平面與後刀面之間的夾角。鑽頭後角不在主剖面内度量,而是在假定作(zuò)業平面(進給剖面)内度量在鑽削過程中,實際起作(zuò)用的是這個後角,一起測量也便利。 [page]

鑽頭的後角是刃磨的,刃磨時要注意使其外緣處磨得(de)小些(約8°~10°),靠近鑽心處要磨得(de)大(dà)些(約20°~30°)。這樣刃磨的原因,是可(kě)以使後角與主切削刃前角的變化相(xiàng)适應,使各點的楔角大(dà)緻相(xiàng)等,從(cóng)而達到其鋒利程度、強度、度相(xiàng)對平衡;其次能補償因爲鑽頭的軸向進給運動而使刀刃上各點實際作(zuò)業後角減少一個該點的合成速度角μ所發生(shēng)的影(yǐng)響;此外還(hái)能改變橫刃處的切削條件(jiàn)。

(3)橫刃的幾許角度

①橫刃前角 :因爲橫刃的基面位于刀具的實體(tǐ)内,故橫刃前角 爲負值(約-45°~-60°),所以鑽削時在橫刃處發生(shēng)嚴重的擠壓而造成 很大(dà)的軸向力。

②橫刃後角 : 橫刃後角≈90°,故≈30°~35°。

③橫刃主偏角=90°。

④橫刃刃傾角=0°。

⑤橫刃斜角ψ 橫刃斜角是在鑽頭的端面投影(yǐng)中,橫刃與主切削刃之間的夾角。它是刃磨鑽頭時構成的,鋒角時,後角刃磨正确的規範麻花鑽橫刃斜角ψ爲47°~55°,而後角愈大(dà)則ψ愈小,橫刃的長度會增加。

2.鑽頭的刃磨辦法

以麻花鑽爲例:

⑴拿平鑽頭,使鑽頭中心線在水平面上,并與砂輪外圓面母線構成等于二分(fēn)之一頂角的夾角φ。

⑵将需刃磨的切削刃轉到水平方位,靠向砂輪的外圓,使接觸線位于與砂輪中心登高的砂輪外圓面上。

⑶刃磨時,一手握住鑽頭作(zuò)支點,另一手使鑽頭柄部按順時針方向繞軸心線旋轉,并向下搖擺。根據鑽頭後角的大(dà)小,在旋轉鑽頭的一起,控制鑽頭靠向砂輪的吃(chī)刀速度,磨出鑽頭後面及要求的後角φ。按此法磨2~3次即可(kě)。

⑷将鑽頭回轉180度,支點不動,用同樣辦法刃磨另削刃的後面。

刃磨時,應使兩切削刃的形狀對稱,并注意冷(lěng)卻。